在精細化工行業(yè),生產(chǎn)流程中對液體物料的分裝與輸送有著很高的精度與安全性要求。傳統(tǒng)蠕動泵在長期運行過程中,因軟管疲勞、磨損或安裝不當導(dǎo)致的微量滲漏時有發(fā)生,不僅影響配比精度,更可能引發(fā)交叉污染、原料浪費,甚至存在一定的操作環(huán)境隱患。如何及時感知泄漏、避免持續(xù)漏液,成為許多藥企、試劑生產(chǎn)單位在流體處理環(huán)節(jié)中的痛點。

南京生物制劑企業(yè)在實驗物料轉(zhuǎn)移工序中,便曾長期受困于軟管微漏難以即時發(fā)現(xiàn)的問題。其原有小型蠕動泵設(shè)備缺乏有效的漏液監(jiān)控機制,操作人員只能依靠定期巡檢與目視判斷,而部分滲漏發(fā)生在泵體內(nèi)部或接口隱蔽處,難以在頭時間察覺。曾因此導(dǎo)致一批高價值培養(yǎng)基在分裝過程中受到污染,造成物料損失與清場延誤。

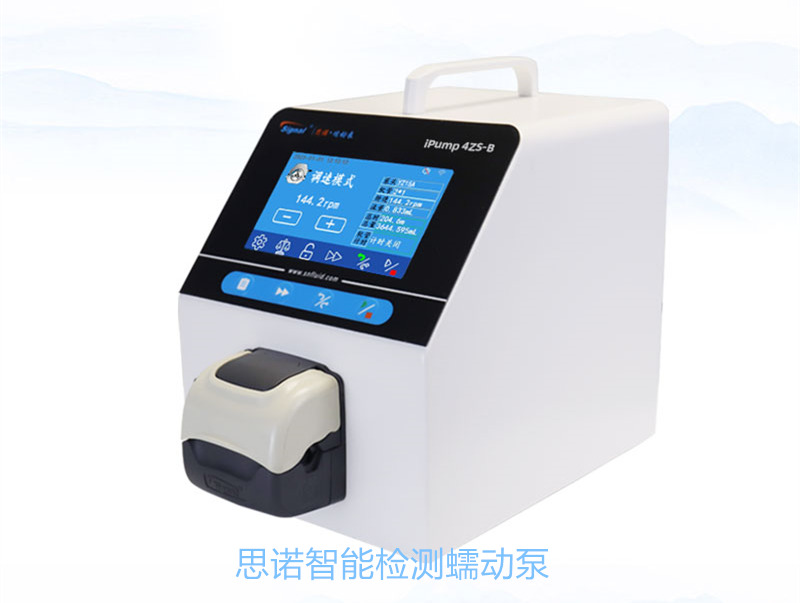

在引入我公司iPump6ZF-B+FT15型智能檢測蠕動泵后,該企業(yè)有效解決了這一難題。該泵配備高靈敏度漏液檢測模塊,可在軟管發(fā)生破損或連接處出現(xiàn)液體泄漏時立即響應(yīng),通過聲光報警提示操作人員,并可根據(jù)設(shè)定自動停機,從源頭上阻斷持續(xù)泄漏。與此同時,設(shè)備所集成的開蓋檢測功能也進一步強化了運行安全,有效避免人為誤觸或非正常開蓋導(dǎo)致的運行風險。

配合4.3寸高清觸摸屏,工作人員可快速設(shè)定啟停時間、回吸角度等參數(shù),實現(xiàn)定時分裝與無人值守運行。其中回吸功能的加入,進一步減少了停機時管路末端的滴漏現(xiàn)象,保障了接料容器與工作臺的潔凈。多重復(fù)合防護機制使該蠕動泵不僅提升了輸送精度,更在防漏控險方面表現(xiàn)出色,幫助用戶在連續(xù)化生產(chǎn)中維持高標準的工藝穩(wěn)定性與環(huán)境安全性。

該案例表明,將漏液檢測作為蠕動泵的標準或可選功能,能夠有效應(yīng)對精細化工、生物制藥等領(lǐng)域中對于流體處理過程的嚴苛要求。iPump6ZF-B+FT15通過軟硬件結(jié)合的智能監(jiān)測方式,為用戶提供了可靠的泄漏防護手段,在降低運維風險、提升生產(chǎn)質(zhì)量方面發(fā)揮了實質(zhì)作用。

冀公網(wǎng)安備 13060202001139號

冀公網(wǎng)安備 13060202001139號